Der Wiederaufbau einer Engine ist eine große Aufgabe, aber die intelligente Planung für ein erfolgreiches Wiederherstellungsprojekt kann dazu beitragen, kostspielige Fehler zu vermeiden und Ihnen Zeit, Energie und Frustration zu sparen. Lernen Sie, wie Sie Ihren Motorblock entfernen und neu installieren, wie Sie die Komponenten zerlegen und inspizieren, um Ihren Motor wieder in den neuen Zustand zu versetzen, oder um ihn für maximale Leistung anzupassen.

Teil eins von fünf:

Entfernen des Motors

-

1 Reinigen Sie den Motor vor Beginn gründlich, wenn möglich. Anhaftender Schmutz, Schmutz und Fett machen das Entfernen von Schrauben und das Lösen von Bauteilen zu einer unordentlichen Aufgabe.

1 Reinigen Sie den Motor vor Beginn gründlich, wenn möglich. Anhaftender Schmutz, Schmutz und Fett machen das Entfernen von Schrauben und das Lösen von Bauteilen zu einer unordentlichen Aufgabe. -

2 Positionieren Sie das Fahrzeug in der Nähe Ihres Hebezeuges. Sie müssen in der Lage sein, auf einer ebenen und gut beleuchteten Oberfläche zu arbeiten, mit ausreichend Platz, um Ihre Winde zu positionieren und zu manövrieren. Wenn Sie eine ausreichend große Garage haben, umso besser.

2 Positionieren Sie das Fahrzeug in der Nähe Ihres Hebezeuges. Sie müssen in der Lage sein, auf einer ebenen und gut beleuchteten Oberfläche zu arbeiten, mit ausreichend Platz, um Ihre Winde zu positionieren und zu manövrieren. Wenn Sie eine ausreichend große Garage haben, umso besser. - Es ist eine gute Idee, so viele Komponenten wie möglich aus verschiedenen Blickwinkeln in den Motor aufzunehmen. Wenn Sie arbeiten, können diese von unschätzbarem Wert sein. Sie könnten sie sogar ausdrucken und als Referenz kennzeichnen.

-

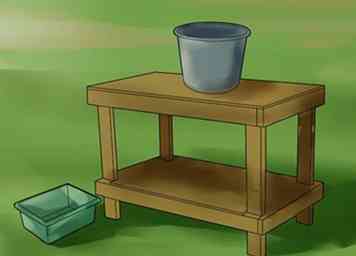

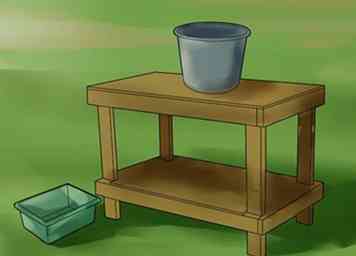

3 Organisieren Sie Ihren Arbeitsbereich, bevor Sie beginnen. Mit Wannen zum Halten von Bolzen, Klammern und Befestigungselementen zum Sortieren, einer Werkbank oder einem Tisch zum Auslegen von Werkzeugen und einem Tränken und Reinigen von Eimern wird die Handhabung dieser Gegenstände erleichtert.

3 Organisieren Sie Ihren Arbeitsbereich, bevor Sie beginnen. Mit Wannen zum Halten von Bolzen, Klammern und Befestigungselementen zum Sortieren, einer Werkbank oder einem Tisch zum Auslegen von Werkzeugen und einem Tränken und Reinigen von Eimern wird die Handhabung dieser Gegenstände erleichtert. -

4 Entfernen Sie die Haube. Markieren Sie die Scharnierbolzen, damit Sie sie später finden können. Lockern Sie sie vorsichtig, haben Sie einen Helfer, während Sie ihn abschieben und ihn während der Arbeit aufbewahren. Beachten Sie, dass einige Hauben über elektrische Anschlüsse für eine Notleuchte für die Motorraumbeleuchtung oder für Scheinwerfer, Signallichter und Nebelscheinwerfer verfügen, die darauf montiert sind. Diese sollten ebenfalls getrennt werden.

4 Entfernen Sie die Haube. Markieren Sie die Scharnierbolzen, damit Sie sie später finden können. Lockern Sie sie vorsichtig, haben Sie einen Helfer, während Sie ihn abschieben und ihn während der Arbeit aufbewahren. Beachten Sie, dass einige Hauben über elektrische Anschlüsse für eine Notleuchte für die Motorraumbeleuchtung oder für Scheinwerfer, Signallichter und Nebelscheinwerfer verfügen, die darauf montiert sind. Diese sollten ebenfalls getrennt werden. -

5 Starten Sie das Trennen der externen Motorkomponenten. Es ist wichtig, das Massekabel an der Batterie zu lösen, bevor Sie etwas anderes tun, und dann die Kühlmittel- und Kühlerschläuche ablassen, um die Arbeit sicher zu erledigen. Achten Sie darauf, die Metallklammern nicht zu beschädigen, die schwieriger zu ersetzen sind als die Gummischläuche, die Sie möglicherweise schneiden oder brechen müssen.[1]

5 Starten Sie das Trennen der externen Motorkomponenten. Es ist wichtig, das Massekabel an der Batterie zu lösen, bevor Sie etwas anderes tun, und dann die Kühlmittel- und Kühlerschläuche ablassen, um die Arbeit sicher zu erledigen. Achten Sie darauf, die Metallklammern nicht zu beschädigen, die schwieriger zu ersetzen sind als die Gummischläuche, die Sie möglicherweise schneiden oder brechen müssen.[1] - Entfernen Sie den Kühler und die Lüfterhaube (falls zutreffend). Seien Sie vorsichtig damit, die Aluminiumzellen sind empfindlich und können leicht beschädigt werden.

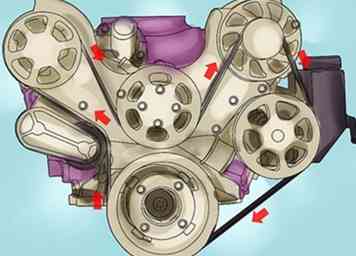

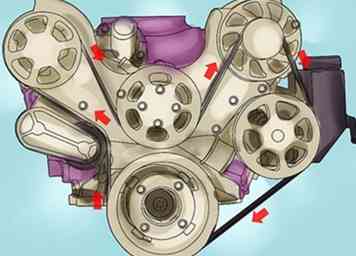

- Als nächstes lösen Sie die Lichtmaschine, die Spannungseinheit, den Lüfter und die Riemen. Die Ansaugluftversorgung und die Kraftstoffleitungen trennen. Einige Fahrzeuge haben ein Kraftstoffsystem, das selbst dann unter Druck steht, wenn der Motor nicht läuft, also seien Sie darauf vorbereitet, den Kraftstoff abzulassen und den Druck zu verringern, bevor Sie ihn trennen. Wenn Sie die Servolenkpumpe und den Klimakompressor entriegeln, tun Sie dies, ohne die Schläuche zu lösen, um Zeit für die Wiedermontage zu sparen.

- Es ist eine gute Idee, Zeichnungen und Fotos zu machen sowie die Schläuche und Drähte mit Klebeband und Marker zu beschriften. Verlassen Sie sich nicht auf die Erinnerung. Einige Kabel und Schläuche werden nur in einer Richtung eingesteckt, einige sind jedoch nicht offensichtlich. Sie werden wahrscheinlich immer noch ein Diagramm, Diagramm / Zeichnung und Bilder benötigen, um den Zusammenbauprozess zu erleichtern.

-

6 Entfernen Sie alle elektrischen Verbindungen zum Motor. Sie können die Zündkerzenkabel für später lassen, aber beginnen Sie, den Auspuffkrümmer zu trennen und alle sichtbaren elektrischen Verbindungen zum Getriebe in Vorbereitung des Trennens des Getriebes abzuschrauben.

6 Entfernen Sie alle elektrischen Verbindungen zum Motor. Sie können die Zündkerzenkabel für später lassen, aber beginnen Sie, den Auspuffkrümmer zu trennen und alle sichtbaren elektrischen Verbindungen zum Getriebe in Vorbereitung des Trennens des Getriebes abzuschrauben. -

7 Entfernen Sie die Schrauben, mit denen das Getriebeglockengehäuse am Motor befestigt ist. Wagen Sie das Auto und setzen Sie es auf Wagenheber, dann unterstützen Sie die Übertragung von unten mit anderen Wagenhebern. Es ist sehr wichtig, vor dem Lösen der Schrauben Unterstellböcke oder eine andere Stütze unter dem Getriebe zu verwenden. Sobald Sie sie gelöst haben, wird nichts mehr die Übertragung unterstützen und es wird fallen, es sei denn, es wird von etwas gehalten. Bei Fahrzeugen mit einem Zwischenquerträger ist dies kein Problem.

7 Entfernen Sie die Schrauben, mit denen das Getriebeglockengehäuse am Motor befestigt ist. Wagen Sie das Auto und setzen Sie es auf Wagenheber, dann unterstützen Sie die Übertragung von unten mit anderen Wagenhebern. Es ist sehr wichtig, vor dem Lösen der Schrauben Unterstellböcke oder eine andere Stütze unter dem Getriebe zu verwenden. Sobald Sie sie gelöst haben, wird nichts mehr die Übertragung unterstützen und es wird fallen, es sei denn, es wird von etwas gehalten. Bei Fahrzeugen mit einem Zwischenquerträger ist dies kein Problem. - In den meisten Fällen muss das Getriebe selbst nicht aus dem Fahrzeug entfernt werden, solange es bei ausgebautem Motor sicher abgestützt werden kann.

-

8 Verwenden Sie das Hebezeug, um den Motor zu entfernen. Verbinden Sie das Hebezeug mit den Hebepunkten an den Zylinderköpfen oder den größten Schrauben nahe der Oberseite des Motors und stellen Sie die Überladebrücke langsam ein, um die Vorderseite anzuheben.

8 Verwenden Sie das Hebezeug, um den Motor zu entfernen. Verbinden Sie das Hebezeug mit den Hebepunkten an den Zylinderköpfen oder den größten Schrauben nahe der Oberseite des Motors und stellen Sie die Überladebrücke langsam ein, um die Vorderseite anzuheben. - Sei sehr vorsichtig. Schwenken Sie den Motor autofrei, um zu vermeiden, dass Sie das Auto treffen und senken Sie den Motor auf Ihre Arbeitsfläche oder den Boden ab, um mit der Demontage und Inspektion zu beginnen.

Teil Zwei von Fünf:

Motorblock prüfen und zerlegen

-

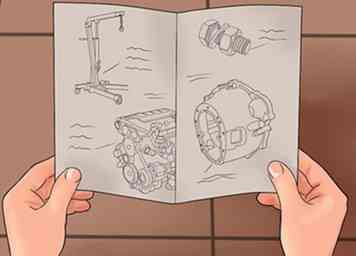

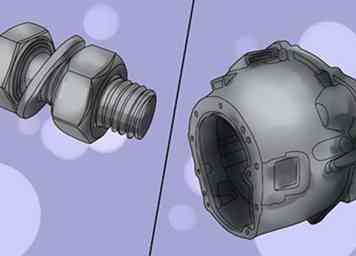

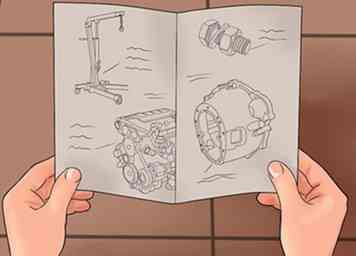

1 Holen Sie sich das Shop-Handbuch für Ihr Fahrzeug. Kein Überblick könnte alle Einzelheiten bieten, die für den Umbau jeder Art von Motor erforderlich sind. Daher ist es wichtig, dass Sie sich für jede Marke und jedes Modell an die Anweisungen des Herstellers halten. Ergreifen Sie einen, lesen Sie ihn und halten Sie ihn griffbereit.

1 Holen Sie sich das Shop-Handbuch für Ihr Fahrzeug. Kein Überblick könnte alle Einzelheiten bieten, die für den Umbau jeder Art von Motor erforderlich sind. Daher ist es wichtig, dass Sie sich für jede Marke und jedes Modell an die Anweisungen des Herstellers halten. Ergreifen Sie einen, lesen Sie ihn und halten Sie ihn griffbereit. - Selbst wenn Sie ein älteres Modell haben, sind Shop-Handbücher bei eBay immer relativ günstig und oft kostenlos in der öffentlichen Bibliothek erhältlich. Wenn Sie in das Projekt investieren, ist es unbedingt erforderlich, dass Sie das Ladenhandbuch erhalten, damit Sie die richtigen Spezifikationen und Besonderheiten der Engine kennenlernen können.

-

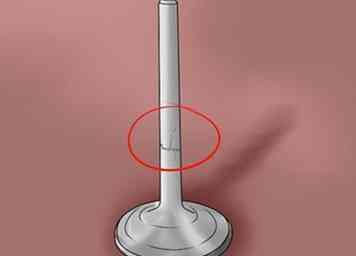

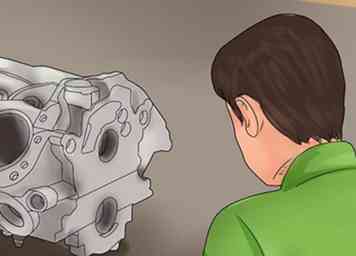

2 Führen Sie eine Sichtprüfung des Motors durch. Überprüfen Sie, ob Flüssigkeit aus den vielen Steckern fließt und die Geräteanschlüsse und Verbindungen zwischen den Komponenten sendet. Untersuchen Sie den Harmonic Balancer auf Anzeichen dafür, dass der Isolationsgummi reißt, was darauf hindeutet, dass er ausgewechselt werden muss. Auf Anzeichen von Überhitzung, Rissbildung und Versengen des Blocks prüfen. Überprüfen Sie auch, ob zu viele Dichtungen von früheren Arbeiten zurückgeblieben sind.

2 Führen Sie eine Sichtprüfung des Motors durch. Überprüfen Sie, ob Flüssigkeit aus den vielen Steckern fließt und die Geräteanschlüsse und Verbindungen zwischen den Komponenten sendet. Untersuchen Sie den Harmonic Balancer auf Anzeichen dafür, dass der Isolationsgummi reißt, was darauf hindeutet, dass er ausgewechselt werden muss. Auf Anzeichen von Überhitzung, Rissbildung und Versengen des Blocks prüfen. Überprüfen Sie auch, ob zu viele Dichtungen von früheren Arbeiten zurückgeblieben sind. - Überprüfen Sie außerdem die ID- und Casting-Nummern, um sicherzustellen, dass die Engine, an der Sie gerade arbeiten, tatsächlich die Engine ist, an der Sie gerade arbeiten. Motor Swaps sind keine Seltenheit und jeder Motor hat andere Spezifikationen.

-

3 Überprüfen Sie die externen Komponenten am Motor. Überprüfen Sie den Verteiler auf Anzeichen von Lockerheit, indem Sie etwas Druck ausüben.Untersuchen Sie den Generatorriemen auf Anzeichen von Verschleiß, indem Sie die Riemenscheibe durchdrehen und auf ungewöhnliche Geräusche achten. Die Kupplungsbaugruppe auf Verschleiß prüfen.

3 Überprüfen Sie die externen Komponenten am Motor. Überprüfen Sie den Verteiler auf Anzeichen von Lockerheit, indem Sie etwas Druck ausüben.Untersuchen Sie den Generatorriemen auf Anzeichen von Verschleiß, indem Sie die Riemenscheibe durchdrehen und auf ungewöhnliche Geräusche achten. Die Kupplungsbaugruppe auf Verschleiß prüfen. -

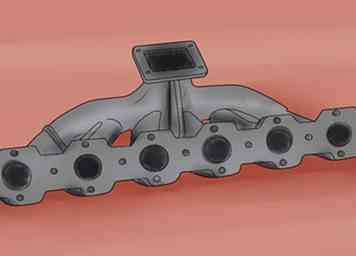

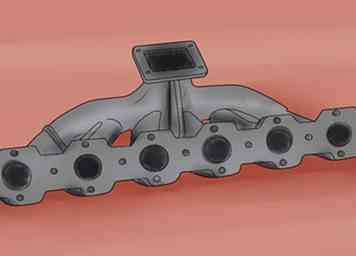

4 Entfernen Sie den Auspuffkrümmer, wenn er nicht früher entfernt wurde, um das Abnehmen des Motors im Motorraum zu erleichtern. Die Schrauben oder Bolzen des Abgaskrümmers können sehr korrodiert sein, achten Sie darauf, sie zu lösen, ohne sie zu beschädigen. Die Verwendung von Spezialschmiermitteln kann helfen, und extrem hartnäckige Schrauben können Wärme erfordern, um sich zu lösen.

4 Entfernen Sie den Auspuffkrümmer, wenn er nicht früher entfernt wurde, um das Abnehmen des Motors im Motorraum zu erleichtern. Die Schrauben oder Bolzen des Abgaskrümmers können sehr korrodiert sein, achten Sie darauf, sie zu lösen, ohne sie zu beschädigen. Die Verwendung von Spezialschmiermitteln kann helfen, und extrem hartnäckige Schrauben können Wärme erfordern, um sich zu lösen. -

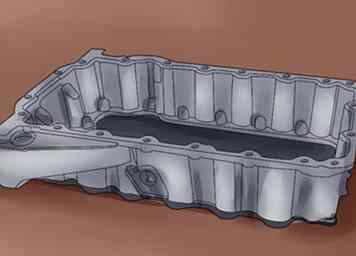

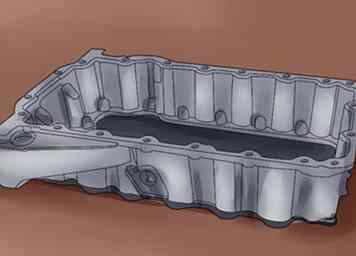

5 Beginnen Sie, den Rest des Motors zu demontieren. Beginnen Sie mit dem Entfernen der Ölwanne und der Ventildeckel, dann der Zylinderköpfe. Achten Sie darauf, die Hubstangen beim Anheben des Zylinderkopfs zu schützen. Wenn sie verbogen oder beschädigt sind, müssen sie ausgetauscht werden.

5 Beginnen Sie, den Rest des Motors zu demontieren. Beginnen Sie mit dem Entfernen der Ölwanne und der Ventildeckel, dann der Zylinderköpfe. Achten Sie darauf, die Hubstangen beim Anheben des Zylinderkopfs zu schützen. Wenn sie verbogen oder beschädigt sind, müssen sie ausgetauscht werden. -

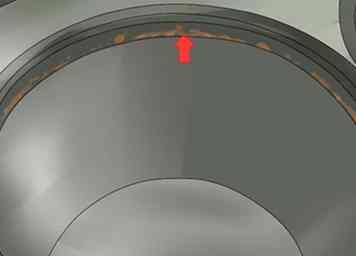

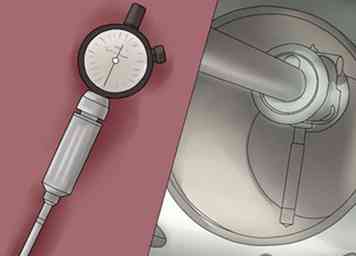

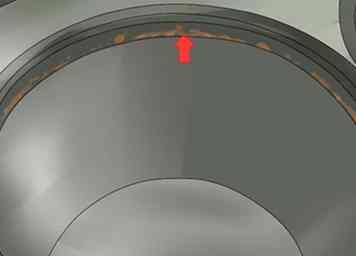

6 Überprüfen Sie die Zylinderbohrungen. Vielleicht möchten Sie einen Mikrometer verwenden, um den Bohrungsdurchmesser zu bestimmen, sehr verschlissene Zylinder können zu weit weg sein, um einen erfolgreichen Wiederaufbau zu ermöglichen. Wenn Sie wissen, dass der Motor zuvor nicht umgebaut wurde, können Sie sich einen guten Eindruck vom Verschleiß der Zylinderwände verschaffen, wenn Sie auf den Zylinderkamm schauen. Dies ist der Punkt, an dem der Kolben klingelt top out, die Oberfläche unter dem Grat ist den Kontakt der Zylinderringe abgenutzt, wenn sie sich auf und ab bewegen, die Oberteile sind nicht abgenutzt, also gibt es den ursprünglichen Bohrungsdurchmesser an. Im Allgemeinen, wenn der Verschleiß weniger als 20/1000 Zoll beträgt, können die ursprünglichen Kolben wiederverwendet werden, mehr als 20/1000 erfordern, dass der Motor gebohrt wird und übergroße Kolben verwendet werden.

6 Überprüfen Sie die Zylinderbohrungen. Vielleicht möchten Sie einen Mikrometer verwenden, um den Bohrungsdurchmesser zu bestimmen, sehr verschlissene Zylinder können zu weit weg sein, um einen erfolgreichen Wiederaufbau zu ermöglichen. Wenn Sie wissen, dass der Motor zuvor nicht umgebaut wurde, können Sie sich einen guten Eindruck vom Verschleiß der Zylinderwände verschaffen, wenn Sie auf den Zylinderkamm schauen. Dies ist der Punkt, an dem der Kolben klingelt top out, die Oberfläche unter dem Grat ist den Kontakt der Zylinderringe abgenutzt, wenn sie sich auf und ab bewegen, die Oberteile sind nicht abgenutzt, also gibt es den ursprünglichen Bohrungsdurchmesser an. Im Allgemeinen, wenn der Verschleiß weniger als 20/1000 Zoll beträgt, können die ursprünglichen Kolben wiederverwendet werden, mehr als 20/1000 erfordern, dass der Motor gebohrt wird und übergroße Kolben verwendet werden. -

7 Entfernen Sie den Grat an den Zylindern nahe der Oberseite der Bohrung mit einer Zylinderreibahle (Rimmer). Der Grat ist der Punkt, an dem das Metall des Zylinders nicht verschleißt, weil die Ringe in der Bohrung nicht so hoch steigen. Der Zylinderverschleiß sollte unter diesem Punkt liegen, aber der Grat muss vor dem Ausbau ausgebohrt werden, damit die Kolben entfernt und beschädigt werden können und die Kolben mit neuen Ringen wieder montiert werden können.

7 Entfernen Sie den Grat an den Zylindern nahe der Oberseite der Bohrung mit einer Zylinderreibahle (Rimmer). Der Grat ist der Punkt, an dem das Metall des Zylinders nicht verschleißt, weil die Ringe in der Bohrung nicht so hoch steigen. Der Zylinderverschleiß sollte unter diesem Punkt liegen, aber der Grat muss vor dem Ausbau ausgebohrt werden, damit die Kolben entfernt und beschädigt werden können und die Kolben mit neuen Ringen wieder montiert werden können. -

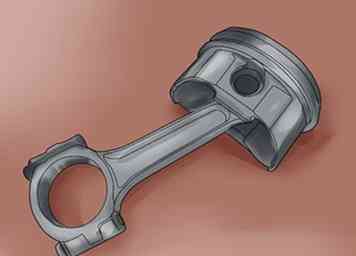

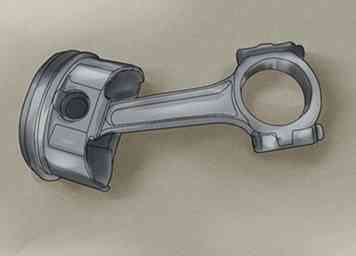

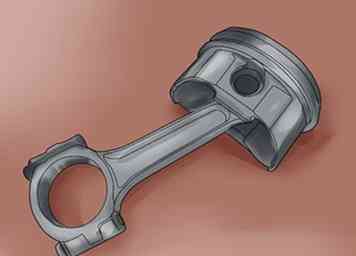

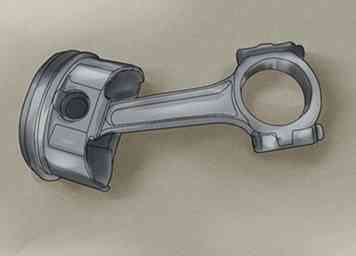

8 Kolben- und Pleuelstangen ausbauen. Nach dem Entfernen der Stabkappen von den Stäben, setzen Sie Stangen-Wellenschutz (Schutzabdeckungen) auf die Stabenden und schützen Sie die Schrauben, um zu verhindern, dass sie beim Entfernen und bei der Handhabung aufschlagen, den Motorblock beschädigen oder die Schraubengewinde beschädigen. Der Gummikraftstoffschlauch kann in diesem Fall so geschnitten werden, dass er über die Schraubengewinde rutscht. Sobald sie entfernt sind, ersetzen Sie die gleiche Stabkappe wieder auf der passenden Stange, bewahren Sie sie als nummerierte gepaarte / abgestimmte Sätze auf. Halten Sie die markierten Teile oder Teile für die Rücksendung in den gleichen Zylinder, aus dem sie entfernt wurden. Dies um Ausgewogenheit und Passform zu gewährleisten; und konsequente "Pause" in.

8 Kolben- und Pleuelstangen ausbauen. Nach dem Entfernen der Stabkappen von den Stäben, setzen Sie Stangen-Wellenschutz (Schutzabdeckungen) auf die Stabenden und schützen Sie die Schrauben, um zu verhindern, dass sie beim Entfernen und bei der Handhabung aufschlagen, den Motorblock beschädigen oder die Schraubengewinde beschädigen. Der Gummikraftstoffschlauch kann in diesem Fall so geschnitten werden, dass er über die Schraubengewinde rutscht. Sobald sie entfernt sind, ersetzen Sie die gleiche Stabkappe wieder auf der passenden Stange, bewahren Sie sie als nummerierte gepaarte / abgestimmte Sätze auf. Halten Sie die markierten Teile oder Teile für die Rücksendung in den gleichen Zylinder, aus dem sie entfernt wurden. Dies um Ausgewogenheit und Passform zu gewährleisten; und konsequente "Pause" in. -

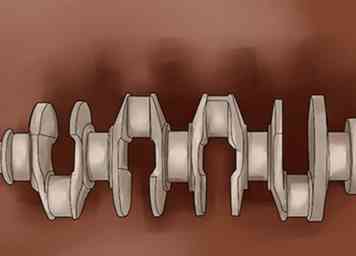

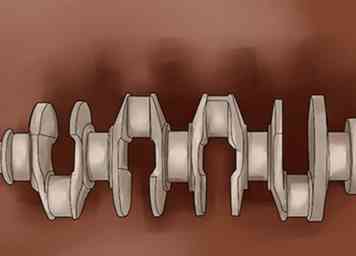

9 Entfernen und prüfen Sie die Kurbelwelle. Nach dem Ausbau an einem sicheren Ort lagern, verwenden Sie vorzugsweise Kurbelplatten, um die Kurbelwelle genau zu vermessen. Alte Hauptlager in Ordnung halten, auf Verschleiß und übermäßigen Schmutz untersuchen. Wenn die Kurbel entfernt und richtig gelagert ist, setzen Sie die Hauptkappen wieder auf den Motorblock und ziehen Sie sie gemäß Spezifikation fest.

9 Entfernen und prüfen Sie die Kurbelwelle. Nach dem Ausbau an einem sicheren Ort lagern, verwenden Sie vorzugsweise Kurbelplatten, um die Kurbelwelle genau zu vermessen. Alte Hauptlager in Ordnung halten, auf Verschleiß und übermäßigen Schmutz untersuchen. Wenn die Kurbel entfernt und richtig gelagert ist, setzen Sie die Hauptkappen wieder auf den Motorblock und ziehen Sie sie gemäß Spezifikation fest. - Entfernen Sie die Nockenwelle, Ausgleichswellen und Hilfsantriebe. Achten Sie auf Endspiel Shims und Abstandshalter, halten Sie diese organisiert Sie müssen diese wieder in die richtige Reihenfolge bringen. Entfernen Sie die Nockenwellenlager und achten Sie auf ihre Position.

-

10 Führen Sie eine Sichtprüfung der Kurbelwelle durch. Auf Risse und Anzeichen von Überhitzung prüfen. Unterschiedliche Kurbelwellenmaße messen. Diese Abmessungen umfassen den Durchmesser des Lagerzapfens, Unrundheit, Verjüngung und Auslauf. Vergleichen Sie dies mit den im Shop-Handbuch aufgeführten Abmessungen.

10 Führen Sie eine Sichtprüfung der Kurbelwelle durch. Auf Risse und Anzeichen von Überhitzung prüfen. Unterschiedliche Kurbelwellenmaße messen. Diese Abmessungen umfassen den Durchmesser des Lagerzapfens, Unrundheit, Verjüngung und Auslauf. Vergleichen Sie dies mit den im Shop-Handbuch aufgeführten Abmessungen. - Wenn die Kurbel außerhalb der Spezifikation ist, markieren Sie sie zur Identifizierung und lassen Sie sie an eine Maschinenwerkstatt, der Sie vertrauen, mit den notwendigen Maschinen zum Auffrischen oder Drehen, um die Lagerzapfen zurück zu schicken runden. Wenn die Kurbel gedreht wird, notieren Sie sich den Schnitt, die Lager müssen passend zum neuen Lagerdurchmesser bestellt werden.

- Sobald die Werkstatt die Kurbel nachgeschliffen hat, können Sie mit einem Gewehrpinsel überschüssigen Schmutz von den Ölkanälen entfernen. Dann messen Sie die Kurbelwelle erneut, so dass Sie die Lager ersetzen können, um die Kurbel bis Lagerspiel innerhalb der Spezifikation zu erhalten.

-

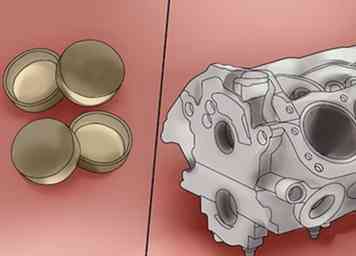

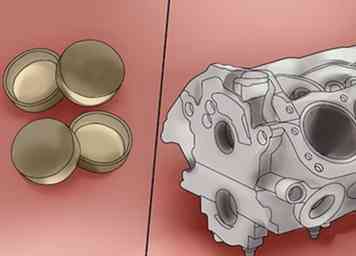

11 Beenden Sie die Demontage. Entfernen Sie die Kernstecker, Halterungen, Führungsstifte und alles, was noch an der Außenseite des Motorblocks angebracht ist. Führen Sie eine Sichtprüfung des Motorblocks selbst auf Risse durch.

11 Beenden Sie die Demontage. Entfernen Sie die Kernstecker, Halterungen, Führungsstifte und alles, was noch an der Außenseite des Motorblocks angebracht ist. Führen Sie eine Sichtprüfung des Motorblocks selbst auf Risse durch. - Wenn Sie möchten, kann es eine gute Idee sein, den Motorblock Magnaflux auf Lecks zu suchen. Magnaflux sollte nur dazu verwendet werden, undichte Stellen auf Gusseisen zu finden. Verwenden Sie Farbeindringmittel, um Risse auf Aluminiumblöcken zu finden. Die meisten Maschinenwerkstätten führen diese Inspektionen durch und können auch Motorblöcke und Zylinderköpfe prüfen. Sie können sie haben heißer Tank der Motorblock und Zylinderkopf, um es zu reinigen, während Sie dabei sind.

-

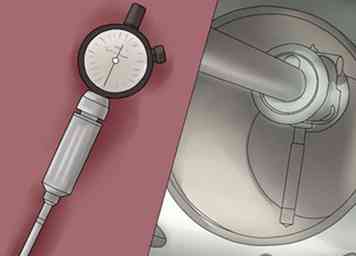

12 Messen Sie die Spezifikationen. Es ist wahrscheinlich am besten, dies in der Werkstatt zu erledigen, aber wenn Sie selbst über die notwendigen Werkzeuge verfügen, können Sie eine gerade Kante und eine Reihe von Fühlerlehren verwenden, um die Ebenheit der Plattform zu überprüfen. Messen Sie diagonal und horizontal. Wenn die Deckfläche die Spezifikation für die Ebenheit überschreitet, wird der Block erneut angezeigt. Seien Sie vorsichtig beim Auffrischen, um nicht zu viel Material zu entfernen. Wenn zu viel Material entfernt wird, besteht die Gefahr, dass die Kolben mit den Ventilen kollidieren.

12 Messen Sie die Spezifikationen. Es ist wahrscheinlich am besten, dies in der Werkstatt zu erledigen, aber wenn Sie selbst über die notwendigen Werkzeuge verfügen, können Sie eine gerade Kante und eine Reihe von Fühlerlehren verwenden, um die Ebenheit der Plattform zu überprüfen. Messen Sie diagonal und horizontal. Wenn die Deckfläche die Spezifikation für die Ebenheit überschreitet, wird der Block erneut angezeigt. Seien Sie vorsichtig beim Auffrischen, um nicht zu viel Material zu entfernen. Wenn zu viel Material entfernt wird, besteht die Gefahr, dass die Kolben mit den Ventilen kollidieren. - Mit einem Messuhr-Messinstrument die Verjüngung jeder Zylinderbohrung messen und für unrund. Untersuchen Sie jeden Zylinder auf Verfärbung und Waschbrett. Verwenden Sie einen harten Steinhonig, um das Waschbrett zu identifizieren. Überprüfen Sie die Ausrichtung und Unrundheit der Hauptlagerbohrungen mit einer Messuhr.

Teil Drei von Fünf:

Zerlegen und Prüfen des Zylinderkopfs

-

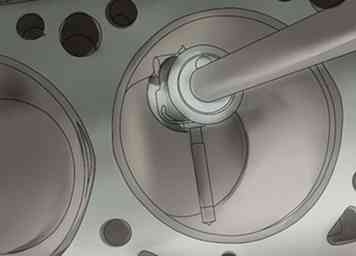

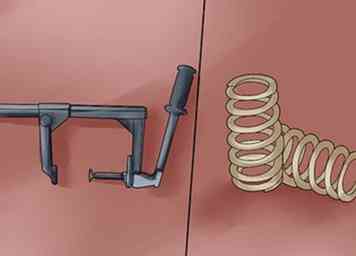

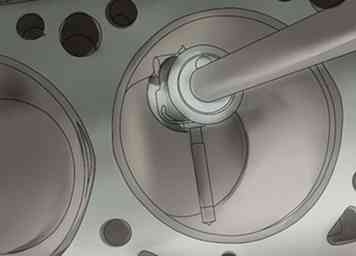

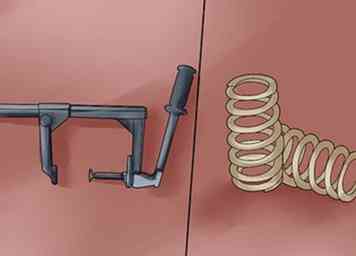

1 Verwenden Sie einen Ventilfederkompressor, um die Ventilfedern zusammenzudrücken. Bei gedrückter Feder die Ventilklauen entfernen und die Ventilfeder langsam aus der Druckstufe lösen. Sobald Sie das Kompressionswerkzeug entfernen können, entfernen Sie die Ventilfedern und Unterlegscheiben. Bewahren Sie diese Komponenten in der richtigen Reihenfolge auf.

1 Verwenden Sie einen Ventilfederkompressor, um die Ventilfedern zusammenzudrücken. Bei gedrückter Feder die Ventilklauen entfernen und die Ventilfeder langsam aus der Druckstufe lösen. Sobald Sie das Kompressionswerkzeug entfernen können, entfernen Sie die Ventilfedern und Unterlegscheiben. Bewahren Sie diese Komponenten in der richtigen Reihenfolge auf. -

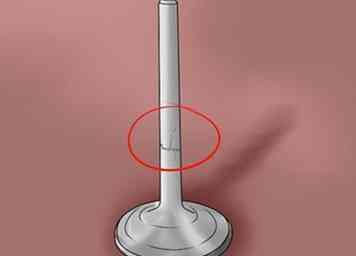

2 Entfernen Sie das Ventil vom Kopf. Versuche es nicht zu erzwingen, was die Führungen zerkratzen kann. Für jedes Ventil müssen Sie Kohlenstoffablagerungen oder Schmutz von den Ventilen und dem Ventilkopf entfernen. Wenn möglich, lassen Sie den Kopf in der Werkstatt kugelgestrahlt oder glasig werden oder verwenden Sie Magnaflux oder Farbeindringmittel, um Risse zu finden.[2]

2 Entfernen Sie das Ventil vom Kopf. Versuche es nicht zu erzwingen, was die Führungen zerkratzen kann. Für jedes Ventil müssen Sie Kohlenstoffablagerungen oder Schmutz von den Ventilen und dem Ventilkopf entfernen. Wenn möglich, lassen Sie den Kopf in der Werkstatt kugelgestrahlt oder glasig werden oder verwenden Sie Magnaflux oder Farbeindringmittel, um Risse zu finden.[2] -

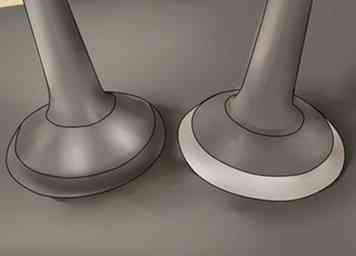

3 Überprüfen Sie jeden Ventilkopf auf Ebenheit. Achten Sie auf Planabweichungen, die außerhalb der Spezifikation liegen, so dass sie nach der Inspektion in der Werkstatt behoben werden können. Untersuchen Sie die Führungen auf übermäßigen Verschleiß mithilfe einer Messuhr und prüfen Sie, ob die Ventilsitze zurückfallen. Es ist auch wichtig zu überprüfen:

3 Überprüfen Sie jeden Ventilkopf auf Ebenheit. Achten Sie auf Planabweichungen, die außerhalb der Spezifikation liegen, so dass sie nach der Inspektion in der Werkstatt behoben werden können. Untersuchen Sie die Führungen auf übermäßigen Verschleiß mithilfe einer Messuhr und prüfen Sie, ob die Ventilsitze zurückfallen. Es ist auch wichtig zu überprüfen: - Abgenutzte Ventilschäfte. Verwenden Sie ein Mikrometer und ersetzen Sie alle Ventile, deren Stiele die Spezifikation überschreiten.

- Abgenutzte Keeper Grooves. Ersetzen Sie alle abgenutzten Halter.

- Dünne Ränder. Die Ränder sollten bei Einlassventilen dünner sein als bei Auslassventilen. Ventile mit zu dünnen Rändern ersetzen.

- Länge, Spannung und Rechtwinkligkeit. Ersetzen Sie alle Federn, die über die Spezifikation hinaus getragen werden.

-

4 Die verschlissenen Ventilführungen erneuern. Ersetzen Sie die versenkten Ventilsitze und setzen Sie alle Ventile um, die nicht ersetzt werden. Die Ventilsitze bearbeiten. Schmieren Sie die Ventilschäfte mit Motoröl. Ventildichtungen einbauen.

4 Die verschlissenen Ventilführungen erneuern. Ersetzen Sie die versenkten Ventilsitze und setzen Sie alle Ventile um, die nicht ersetzt werden. Die Ventilsitze bearbeiten. Schmieren Sie die Ventilschäfte mit Motoröl. Ventildichtungen einbauen. - Die Ventildichtungen gibt es in 3 verschiedenen Arten: Band, Regenschirm oder PC-Typ. Auf die Reihenfolge der Montage achten. Ventilköpfe montieren. Überprüfen Sie die Dichtheit entweder mit einem Flüssigkeitstest oder einem Vakuumtest oder lassen Sie dies in der Werkstatt durchführen.

Teil vier von fünf:

Zusammenbau des Blocks

-

1 Wenn der Block bearbeitet wurde, überprüfen Sie alle Dimensionen erneut. Werkstätten machen Fehler, aber es ist Ihre Aufgabe, ihre Arbeit zu überprüfen. Sicherstellen, dass die Ölkanäle und Öffnungen des Ölsystems im Block frei von Metallspänen, Schmutz und Ablagerungen sind.[3]

1 Wenn der Block bearbeitet wurde, überprüfen Sie alle Dimensionen erneut. Werkstätten machen Fehler, aber es ist Ihre Aufgabe, ihre Arbeit zu überprüfen. Sicherstellen, dass die Ölkanäle und Öffnungen des Ölsystems im Block frei von Metallspänen, Schmutz und Ablagerungen sind.[3] - Waschen Sie den Block mit heißem Seifenwasser und föhnen Sie ihn anschließend gründlich durch, um die Feuchtigkeit aus dem Motor zu entfernen. Alle Schraubenlöcher mit Druckluft ausblasen, um eventuelle Rückstände zu entfernen, bevor die Befestigungselemente angebracht werden.

-

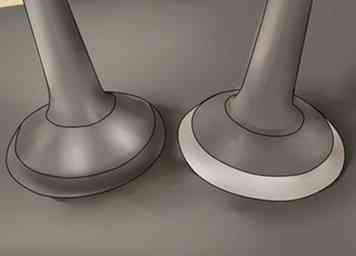

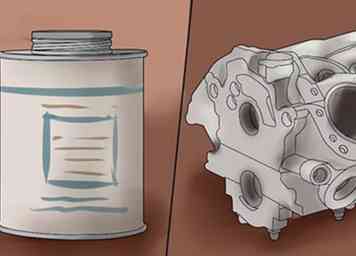

2 Ölen Sie die Komponenten gründlich. Ölkanalstopfen und Kernstopfen mit Härterdichtung einbauen. Verwenden Sie in diesen Bereichen niemals Silikonversiegler, die sich auflösen können und sich im Ölsystem zu gummiartigen Ablagerungen bilden können.

2 Ölen Sie die Komponenten gründlich. Ölkanalstopfen und Kernstopfen mit Härterdichtung einbauen. Verwenden Sie in diesen Bereichen niemals Silikonversiegler, die sich auflösen können und sich im Ölsystem zu gummiartigen Ablagerungen bilden können. - Bereiten Sie sich vor, die Hauptlager zu schmieren, indem Sie die Hauptlagerbohrungen und die Rückseiten der Lager reinigen und trocknen. Schmieren Sie die Innenseite aller Hauptlager und die Lippe an der hinteren Hauptdichtung mit dem empfohlenen OEM-Öl / Fett. Dann die Hauptlager und die hintere Hauptdichtung anbringen und darauf achten, dass sie in der richtigen Position installiert wird.

-

3 Kurbelwelle und Hauptkappen einbauen. Die Nockenwellenlager mit Hochdruckfett einfetten und dann die Nockenwelle einbauen. Da die Kappen bezüglich Position und Richtung empfindlich sind, ziehen Sie die Kappen fest und ziehen Sie sie dann von der Mitte aus nach innen auf den Block.

3 Kurbelwelle und Hauptkappen einbauen. Die Nockenwellenlager mit Hochdruckfett einfetten und dann die Nockenwelle einbauen. Da die Kappen bezüglich Position und Richtung empfindlich sind, ziehen Sie die Kappen fest und ziehen Sie sie dann von der Mitte aus nach innen auf den Block. - Drehen Sie die Kurbel, um zu sehen, ob sie sich verbindet. Wenn sich die Kurbel sanft dreht, prüfen Sie als nächstes das Endspiel.

-

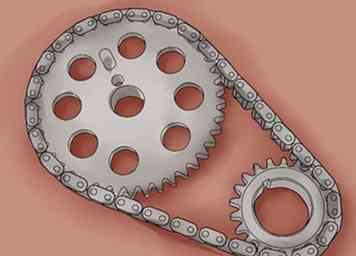

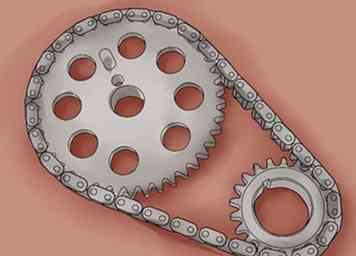

4 Die Steuerkette oder den Riemen gemäß Spezifikation installieren. Achten Sie darauf, die Zeitmarkierungen während des Zusammenbaus richtig auszurichten und den Nocken zu gradieren.

4 Die Steuerkette oder den Riemen gemäß Spezifikation installieren. Achten Sie darauf, die Zeitmarkierungen während des Zusammenbaus richtig auszurichten und den Nocken zu gradieren. - Um den Nocken zu degradieren und das Timing einzustellen, richten Sie die Steuerzeiten am oberen Totpunkt aus und stellen Sie das Gradrad auf dem Nocken korrekt ein, mit dem Kurbelwellen / Kolben - Timing und den richtigen Ventilsteuerzeiten für Ansaug -, Verdichtungs-, Kraft- und Auspuffhub Motor.

-

5 Installieren Sie neue Kolben, Ringe, Dichtungen und Dichtungen. Überprüfen Sie die Kolbenring-Endabstände auf OEM-Freigaben. Möglicherweise benötigen Sie übergroße Ringe. Wenn die Ringe im Durchmesser zu klein sind, haben sie einen übermäßigen Endspalt, aber wenn sie zu groß sind, sind sie zu eng und können sich verbinden, vielleicht sogar brechen, wenn der Motor aufheizt.

5 Installieren Sie neue Kolben, Ringe, Dichtungen und Dichtungen. Überprüfen Sie die Kolbenring-Endabstände auf OEM-Freigaben. Möglicherweise benötigen Sie übergroße Ringe. Wenn die Ringe im Durchmesser zu klein sind, haben sie einen übermäßigen Endspalt, aber wenn sie zu groß sind, sind sie zu eng und können sich verbinden, vielleicht sogar brechen, wenn der Motor aufheizt. - Wenn Sie installieren, sollten Sie die Ringendenlücken auf den Kolben versetzen. Die winzige Lücke am Ende jedes Rings ist im Vergleich zum nächsten Ring um 180 Grad um den Kolben herum gedreht, was das, was manchmal als "Blow-by" bezeichnet wird, reduziert. Sicherstellen, dass der Ölausdehnungsring richtig angebracht / konifiziert ist.

-

6 Installieren Sie die Kolben- und Stangenbaugruppen. Verwenden Sie Stangenlagerschützer und schmieren Sie die Stangeneinsätze, dann installieren und drehen Sie die Stangenkappen. Während Sie die Stäbe montieren, erst eng anliegen und diese dann in 3 Stufen stufenweise anziehen, um sicherzustellen, dass sie alle gleichmäßig und richtig sitzen.

6 Installieren Sie die Kolben- und Stangenbaugruppen. Verwenden Sie Stangenlagerschützer und schmieren Sie die Stangeneinsätze, dann installieren und drehen Sie die Stangenkappen. Während Sie die Stäbe montieren, erst eng anliegen und diese dann in 3 Stufen stufenweise anziehen, um sicherzustellen, dass sie alle gleichmäßig und richtig sitzen. - Drehen Sie die Kurbelwelle nach dem Einbau der Kolben weiter und ziehen Sie die Stangenkappen fest, um sicherzustellen, dass sie sich immer noch frei drehen. Wenn es zu schwer wird, sich zu drehen, wissen Sie, dass der letzte Kolben in diesem Zylinder oder die Stangeneinsätze bindend sind - die Einsatzhälften müssen anliegen, ohne dass das Ende eines Einsatzes unter die andere Hälfte rutscht. Spin Test Kurbel nach jedem Lager installiert ist.

-

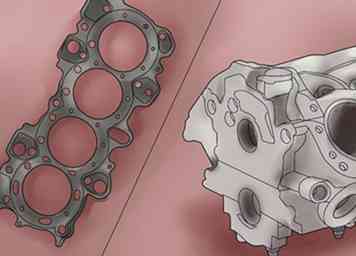

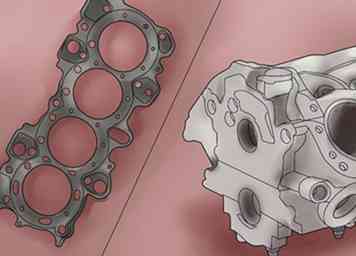

7 Installieren Sie die Zylinderkopfdichtung. Die Dichtung kann gerichtet sein, also achten Sie darauf, dass sie in der richtigen Richtung installiert wird. Denken Sie daran, den Kopf zu blockieren, um den Bolzen zu blockieren, oder der OHC-Riemen wird nie richtig laufen und dann zerfetzen. Verwenden Sie "Dichtungszement" nur, wenn der Hersteller Sie dazu anweist.

7 Installieren Sie die Zylinderkopfdichtung. Die Dichtung kann gerichtet sein, also achten Sie darauf, dass sie in der richtigen Richtung installiert wird. Denken Sie daran, den Kopf zu blockieren, um den Bolzen zu blockieren, oder der OHC-Riemen wird nie richtig laufen und dann zerfetzen. Verwenden Sie "Dichtungszement" nur, wenn der Hersteller Sie dazu anweist. -

8 Installieren Sie neue Ventilköpfe. Die Schraubengewinde und Unterlegscheiben mit Schmiermittel oder Dichtmittel des Erstausrüstungsherstellers (OEM) schmieren, dann die Schrauben in drei Stufen nach dem vom OEM vorgeschriebenen Muster festziehen. Achten Sie sowohl auf die Länge als auch auf die Lage der Schrauben.

8 Installieren Sie neue Ventilköpfe. Die Schraubengewinde und Unterlegscheiben mit Schmiermittel oder Dichtmittel des Erstausrüstungsherstellers (OEM) schmieren, dann die Schrauben in drei Stufen nach dem vom OEM vorgeschriebenen Muster festziehen. Achten Sie sowohl auf die Länge als auch auf die Lage der Schrauben. -

9 Installieren Sie einen neuen Ventiltrieb. Achten Sie darauf, die Teile bei der Installation zu schmieren und passen Sie die Ventile nach Bedarf an. Verwenden Sie ein Minimum an Auf- / Ab-Bewegung und dre- hen Sie dann mit 1 Vorlast

9 Installieren Sie einen neuen Ventiltrieb. Achten Sie darauf, die Teile bei der Installation zu schmieren und passen Sie die Ventile nach Bedarf an. Verwenden Sie ein Minimum an Auf- / Ab-Bewegung und dre- hen Sie dann mit 1 Vorlast

Teil fünf von fünf:

Neuinstallation der Engine

-

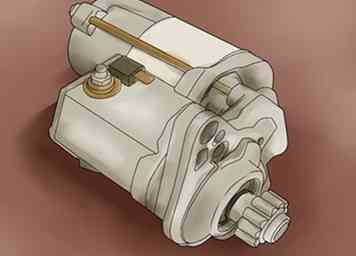

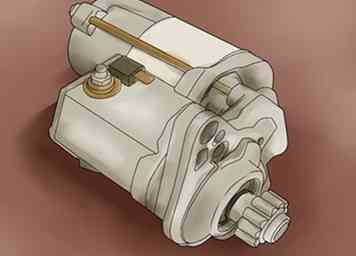

1 Schließen Sie andere Projekte ab, die beim Wiederaufbau notwendig sein könnten. Wenn Sie eine komplette Überholung durchführen, ist es wahrscheinlich, dass Sie andere Arbeiten zur gleichen Zeit ausführen möchten, während Sie die Chance haben. Ebenso ist es normalerweise nicht ratsam, Ihren frisch umgebauten Motor an ein Getriebe mit 200.000 Meilen (320.000 km) anzuschließen. Sie möchten vielleicht:

1 Schließen Sie andere Projekte ab, die beim Wiederaufbau notwendig sein könnten. Wenn Sie eine komplette Überholung durchführen, ist es wahrscheinlich, dass Sie andere Arbeiten zur gleichen Zeit ausführen möchten, während Sie die Chance haben. Ebenso ist es normalerweise nicht ratsam, Ihren frisch umgebauten Motor an ein Getriebe mit 200.000 Meilen (320.000 km) anzuschließen. Sie möchten vielleicht: - Installieren Sie eine Übertragung

- Tauschen Sie die Klimaanlage aus

- Den Kühler auswechseln

- Holen Sie sich einen neuen Starter

-

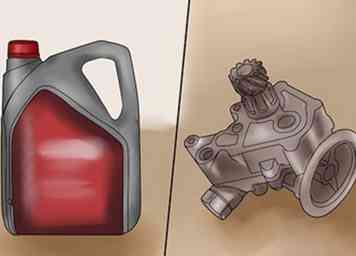

2 Bereiten Sie den Motor vor. Füllen Sie den neuen Ölfilter vor der Installation mit Motoröl und mit dem vom Motorwiederhersteller empfohlenen Einlauföl. Ölen Sie das Ölsystem durch manuelles Betätigen der Ölpumpe. Füllen Sie das Kühlsystem mit einer 50/50 Mischung aus frischem Frostschutzmittel und destilliertem Wasser.[4]Sie müssen wahrscheinlich auch Folgendes installieren:

2 Bereiten Sie den Motor vor. Füllen Sie den neuen Ölfilter vor der Installation mit Motoröl und mit dem vom Motorwiederhersteller empfohlenen Einlauföl. Ölen Sie das Ölsystem durch manuelles Betätigen der Ölpumpe. Füllen Sie das Kühlsystem mit einer 50/50 Mischung aus frischem Frostschutzmittel und destilliertem Wasser.[4]Sie müssen wahrscheinlich auch Folgendes installieren: - OEM Zündkerzen

- neue Verteilerkappe, Rotor- und Zündkerzenkabel

- neuer Luftfilter, Kraftstofffilter, Kurbelgehäusefilter und PCV-Ventil

-

3 Senken Sie den Motor mit dem Hebezeug ab. Es ist wichtig, den Motor beim Absenken in Position zu halten. Vorsicht und Hilfe. Befestigen Sie es an den Montagehalterungen und schließen Sie alle Schläuche, Rohre und Drähte wieder an, und stellen Sie sicher, dass alle mit den neuen Teilen kompatibel sind, die Sie installiert haben. Den Kühler und die Motorhaube wieder einbauen, dabei darauf achten, dass alles schmelzbar bleibt.

3 Senken Sie den Motor mit dem Hebezeug ab. Es ist wichtig, den Motor beim Absenken in Position zu halten. Vorsicht und Hilfe. Befestigen Sie es an den Montagehalterungen und schließen Sie alle Schläuche, Rohre und Drähte wieder an, und stellen Sie sicher, dass alle mit den neuen Teilen kompatibel sind, die Sie installiert haben. Den Kühler und die Motorhaube wieder einbauen, dabei darauf achten, dass alles schmelzbar bleibt. -

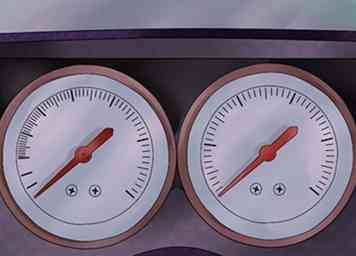

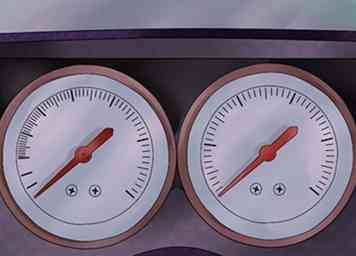

4 Gehen Sie eine sorgfältige Erstinbetriebnahme durch. Stellen Sie die Notbremse ein und blockieren Sie die Räder, bevor Sie die Zündung starten. Schalten Sie die Zündung ein. Wenn der Motor nicht anspringt, überprüfen Sie das Kraftstoffversorgungssystem.

4 Gehen Sie eine sorgfältige Erstinbetriebnahme durch. Stellen Sie die Notbremse ein und blockieren Sie die Räder, bevor Sie die Zündung starten. Schalten Sie die Zündung ein. Wenn der Motor nicht anspringt, überprüfen Sie das Kraftstoffversorgungssystem. - Sicherstellen, dass die Öldruckanzeige und die Temperaturanzeige überwacht werden. Wenn Sie den vollen Öldruck feststellen, schalten Sie den Motor sofort aus und prüfen Sie, ob Flüssigkeit austritt. Wenn Sie etwas Ungewöhnliches bemerken, stoppen Sie den Motor sofort.

-

5 Brechen Sie es ein. Nachdem Sie den Motor zuverlässig laufen lassen, drehen Sie ihn auf 2000 U / min, um das Öl auf der Nockenwelle zu verdünnen. Sie sollten den Motor bei verschiedenen Drehzahlen zwischen 1800 und 2500 U / min für mindestens 20 Minuten laufen lassen.[5]

5 Brechen Sie es ein. Nachdem Sie den Motor zuverlässig laufen lassen, drehen Sie ihn auf 2000 U / min, um das Öl auf der Nockenwelle zu verdünnen. Sie sollten den Motor bei verschiedenen Drehzahlen zwischen 1800 und 2500 U / min für mindestens 20 Minuten laufen lassen.[5] - Ziehen Sie den Kühlerverschluss, um auf ausreichende Strömung oder Lecks zu prüfen, bevor es zu heiß wird. Überprüfen Sie, dass der Akku geladen wird.

-

6 Wechseln Sie das Öl und filtern Sie nach den ersten 100 Meilen (160 km). Es ist wichtig, den Motor in sein Leben zu erleichtern, und es ist üblich, das Öl nach etwa 100 oder 200 Meilen (160 oder 320 km) zunächst zu wechseln, dann alle tausend Meilen für mindestens die ersten drei Monate des Gebrauchs.

6 Wechseln Sie das Öl und filtern Sie nach den ersten 100 Meilen (160 km). Es ist wichtig, den Motor in sein Leben zu erleichtern, und es ist üblich, das Öl nach etwa 100 oder 200 Meilen (160 oder 320 km) zunächst zu wechseln, dann alle tausend Meilen für mindestens die ersten drei Monate des Gebrauchs.

Facebook

Twitter

Google+

Minotauromaquia

Minotauromaquia

1 Reinigen Sie den Motor vor Beginn gründlich, wenn möglich. Anhaftender Schmutz, Schmutz und Fett machen das Entfernen von Schrauben und das Lösen von Bauteilen zu einer unordentlichen Aufgabe.

1 Reinigen Sie den Motor vor Beginn gründlich, wenn möglich. Anhaftender Schmutz, Schmutz und Fett machen das Entfernen von Schrauben und das Lösen von Bauteilen zu einer unordentlichen Aufgabe.  2 Positionieren Sie das Fahrzeug in der Nähe Ihres Hebezeuges. Sie müssen in der Lage sein, auf einer ebenen und gut beleuchteten Oberfläche zu arbeiten, mit ausreichend Platz, um Ihre Winde zu positionieren und zu manövrieren. Wenn Sie eine ausreichend große Garage haben, umso besser.

2 Positionieren Sie das Fahrzeug in der Nähe Ihres Hebezeuges. Sie müssen in der Lage sein, auf einer ebenen und gut beleuchteten Oberfläche zu arbeiten, mit ausreichend Platz, um Ihre Winde zu positionieren und zu manövrieren. Wenn Sie eine ausreichend große Garage haben, umso besser.  3 Organisieren Sie Ihren Arbeitsbereich, bevor Sie beginnen. Mit Wannen zum Halten von Bolzen, Klammern und Befestigungselementen zum Sortieren, einer Werkbank oder einem Tisch zum Auslegen von Werkzeugen und einem Tränken und Reinigen von Eimern wird die Handhabung dieser Gegenstände erleichtert.

3 Organisieren Sie Ihren Arbeitsbereich, bevor Sie beginnen. Mit Wannen zum Halten von Bolzen, Klammern und Befestigungselementen zum Sortieren, einer Werkbank oder einem Tisch zum Auslegen von Werkzeugen und einem Tränken und Reinigen von Eimern wird die Handhabung dieser Gegenstände erleichtert.  4 Entfernen Sie die Haube. Markieren Sie die Scharnierbolzen, damit Sie sie später finden können. Lockern Sie sie vorsichtig, haben Sie einen Helfer, während Sie ihn abschieben und ihn während der Arbeit aufbewahren. Beachten Sie, dass einige Hauben über elektrische Anschlüsse für eine Notleuchte für die Motorraumbeleuchtung oder für Scheinwerfer, Signallichter und Nebelscheinwerfer verfügen, die darauf montiert sind. Diese sollten ebenfalls getrennt werden.

4 Entfernen Sie die Haube. Markieren Sie die Scharnierbolzen, damit Sie sie später finden können. Lockern Sie sie vorsichtig, haben Sie einen Helfer, während Sie ihn abschieben und ihn während der Arbeit aufbewahren. Beachten Sie, dass einige Hauben über elektrische Anschlüsse für eine Notleuchte für die Motorraumbeleuchtung oder für Scheinwerfer, Signallichter und Nebelscheinwerfer verfügen, die darauf montiert sind. Diese sollten ebenfalls getrennt werden.  5 Starten Sie das Trennen der externen Motorkomponenten. Es ist wichtig, das Massekabel an der Batterie zu lösen, bevor Sie etwas anderes tun, und dann die Kühlmittel- und Kühlerschläuche ablassen, um die Arbeit sicher zu erledigen. Achten Sie darauf, die Metallklammern nicht zu beschädigen, die schwieriger zu ersetzen sind als die Gummischläuche, die Sie möglicherweise schneiden oder brechen müssen.[1]

5 Starten Sie das Trennen der externen Motorkomponenten. Es ist wichtig, das Massekabel an der Batterie zu lösen, bevor Sie etwas anderes tun, und dann die Kühlmittel- und Kühlerschläuche ablassen, um die Arbeit sicher zu erledigen. Achten Sie darauf, die Metallklammern nicht zu beschädigen, die schwieriger zu ersetzen sind als die Gummischläuche, die Sie möglicherweise schneiden oder brechen müssen.[1]  6 Entfernen Sie alle elektrischen Verbindungen zum Motor. Sie können die Zündkerzenkabel für später lassen, aber beginnen Sie, den Auspuffkrümmer zu trennen und alle sichtbaren elektrischen Verbindungen zum Getriebe in Vorbereitung des Trennens des Getriebes abzuschrauben.

6 Entfernen Sie alle elektrischen Verbindungen zum Motor. Sie können die Zündkerzenkabel für später lassen, aber beginnen Sie, den Auspuffkrümmer zu trennen und alle sichtbaren elektrischen Verbindungen zum Getriebe in Vorbereitung des Trennens des Getriebes abzuschrauben.  7 Entfernen Sie die Schrauben, mit denen das Getriebeglockengehäuse am Motor befestigt ist. Wagen Sie das Auto und setzen Sie es auf Wagenheber, dann unterstützen Sie die Übertragung von unten mit anderen Wagenhebern. Es ist sehr wichtig, vor dem Lösen der Schrauben Unterstellböcke oder eine andere Stütze unter dem Getriebe zu verwenden. Sobald Sie sie gelöst haben, wird nichts mehr die Übertragung unterstützen und es wird fallen, es sei denn, es wird von etwas gehalten. Bei Fahrzeugen mit einem Zwischenquerträger ist dies kein Problem.

7 Entfernen Sie die Schrauben, mit denen das Getriebeglockengehäuse am Motor befestigt ist. Wagen Sie das Auto und setzen Sie es auf Wagenheber, dann unterstützen Sie die Übertragung von unten mit anderen Wagenhebern. Es ist sehr wichtig, vor dem Lösen der Schrauben Unterstellböcke oder eine andere Stütze unter dem Getriebe zu verwenden. Sobald Sie sie gelöst haben, wird nichts mehr die Übertragung unterstützen und es wird fallen, es sei denn, es wird von etwas gehalten. Bei Fahrzeugen mit einem Zwischenquerträger ist dies kein Problem.  8 Verwenden Sie das Hebezeug, um den Motor zu entfernen. Verbinden Sie das Hebezeug mit den Hebepunkten an den Zylinderköpfen oder den größten Schrauben nahe der Oberseite des Motors und stellen Sie die Überladebrücke langsam ein, um die Vorderseite anzuheben.

8 Verwenden Sie das Hebezeug, um den Motor zu entfernen. Verbinden Sie das Hebezeug mit den Hebepunkten an den Zylinderköpfen oder den größten Schrauben nahe der Oberseite des Motors und stellen Sie die Überladebrücke langsam ein, um die Vorderseite anzuheben.  1 Holen Sie sich das Shop-Handbuch für Ihr Fahrzeug. Kein Überblick könnte alle Einzelheiten bieten, die für den Umbau jeder Art von Motor erforderlich sind. Daher ist es wichtig, dass Sie sich für jede Marke und jedes Modell an die Anweisungen des Herstellers halten. Ergreifen Sie einen, lesen Sie ihn und halten Sie ihn griffbereit.

1 Holen Sie sich das Shop-Handbuch für Ihr Fahrzeug. Kein Überblick könnte alle Einzelheiten bieten, die für den Umbau jeder Art von Motor erforderlich sind. Daher ist es wichtig, dass Sie sich für jede Marke und jedes Modell an die Anweisungen des Herstellers halten. Ergreifen Sie einen, lesen Sie ihn und halten Sie ihn griffbereit.  2 Führen Sie eine Sichtprüfung des Motors durch. Überprüfen Sie, ob Flüssigkeit aus den vielen Steckern fließt und die Geräteanschlüsse und Verbindungen zwischen den Komponenten sendet. Untersuchen Sie den Harmonic Balancer auf Anzeichen dafür, dass der Isolationsgummi reißt, was darauf hindeutet, dass er ausgewechselt werden muss. Auf Anzeichen von Überhitzung, Rissbildung und Versengen des Blocks prüfen. Überprüfen Sie auch, ob zu viele Dichtungen von früheren Arbeiten zurückgeblieben sind.

2 Führen Sie eine Sichtprüfung des Motors durch. Überprüfen Sie, ob Flüssigkeit aus den vielen Steckern fließt und die Geräteanschlüsse und Verbindungen zwischen den Komponenten sendet. Untersuchen Sie den Harmonic Balancer auf Anzeichen dafür, dass der Isolationsgummi reißt, was darauf hindeutet, dass er ausgewechselt werden muss. Auf Anzeichen von Überhitzung, Rissbildung und Versengen des Blocks prüfen. Überprüfen Sie auch, ob zu viele Dichtungen von früheren Arbeiten zurückgeblieben sind.  3 Überprüfen Sie die externen Komponenten am Motor. Überprüfen Sie den Verteiler auf Anzeichen von Lockerheit, indem Sie etwas Druck ausüben.Untersuchen Sie den Generatorriemen auf Anzeichen von Verschleiß, indem Sie die Riemenscheibe durchdrehen und auf ungewöhnliche Geräusche achten. Die Kupplungsbaugruppe auf Verschleiß prüfen.

3 Überprüfen Sie die externen Komponenten am Motor. Überprüfen Sie den Verteiler auf Anzeichen von Lockerheit, indem Sie etwas Druck ausüben.Untersuchen Sie den Generatorriemen auf Anzeichen von Verschleiß, indem Sie die Riemenscheibe durchdrehen und auf ungewöhnliche Geräusche achten. Die Kupplungsbaugruppe auf Verschleiß prüfen.  4 Entfernen Sie den Auspuffkrümmer, wenn er nicht früher entfernt wurde, um das Abnehmen des Motors im Motorraum zu erleichtern. Die Schrauben oder Bolzen des Abgaskrümmers können sehr korrodiert sein, achten Sie darauf, sie zu lösen, ohne sie zu beschädigen. Die Verwendung von Spezialschmiermitteln kann helfen, und extrem hartnäckige Schrauben können Wärme erfordern, um sich zu lösen.

4 Entfernen Sie den Auspuffkrümmer, wenn er nicht früher entfernt wurde, um das Abnehmen des Motors im Motorraum zu erleichtern. Die Schrauben oder Bolzen des Abgaskrümmers können sehr korrodiert sein, achten Sie darauf, sie zu lösen, ohne sie zu beschädigen. Die Verwendung von Spezialschmiermitteln kann helfen, und extrem hartnäckige Schrauben können Wärme erfordern, um sich zu lösen.  5 Beginnen Sie, den Rest des Motors zu demontieren. Beginnen Sie mit dem Entfernen der Ölwanne und der Ventildeckel, dann der Zylinderköpfe. Achten Sie darauf, die Hubstangen beim Anheben des Zylinderkopfs zu schützen. Wenn sie verbogen oder beschädigt sind, müssen sie ausgetauscht werden.

5 Beginnen Sie, den Rest des Motors zu demontieren. Beginnen Sie mit dem Entfernen der Ölwanne und der Ventildeckel, dann der Zylinderköpfe. Achten Sie darauf, die Hubstangen beim Anheben des Zylinderkopfs zu schützen. Wenn sie verbogen oder beschädigt sind, müssen sie ausgetauscht werden.  6 Überprüfen Sie die Zylinderbohrungen. Vielleicht möchten Sie einen Mikrometer verwenden, um den Bohrungsdurchmesser zu bestimmen, sehr verschlissene Zylinder können zu weit weg sein, um einen erfolgreichen Wiederaufbau zu ermöglichen. Wenn Sie wissen, dass der Motor zuvor nicht umgebaut wurde, können Sie sich einen guten Eindruck vom Verschleiß der Zylinderwände verschaffen, wenn Sie auf den Zylinderkamm schauen. Dies ist der Punkt, an dem der Kolben klingelt top out, die Oberfläche unter dem Grat ist den Kontakt der Zylinderringe abgenutzt, wenn sie sich auf und ab bewegen, die Oberteile sind nicht abgenutzt, also gibt es den ursprünglichen Bohrungsdurchmesser an. Im Allgemeinen, wenn der Verschleiß weniger als 20/1000 Zoll beträgt, können die ursprünglichen Kolben wiederverwendet werden, mehr als 20/1000 erfordern, dass der Motor gebohrt wird und übergroße Kolben verwendet werden.

6 Überprüfen Sie die Zylinderbohrungen. Vielleicht möchten Sie einen Mikrometer verwenden, um den Bohrungsdurchmesser zu bestimmen, sehr verschlissene Zylinder können zu weit weg sein, um einen erfolgreichen Wiederaufbau zu ermöglichen. Wenn Sie wissen, dass der Motor zuvor nicht umgebaut wurde, können Sie sich einen guten Eindruck vom Verschleiß der Zylinderwände verschaffen, wenn Sie auf den Zylinderkamm schauen. Dies ist der Punkt, an dem der Kolben klingelt top out, die Oberfläche unter dem Grat ist den Kontakt der Zylinderringe abgenutzt, wenn sie sich auf und ab bewegen, die Oberteile sind nicht abgenutzt, also gibt es den ursprünglichen Bohrungsdurchmesser an. Im Allgemeinen, wenn der Verschleiß weniger als 20/1000 Zoll beträgt, können die ursprünglichen Kolben wiederverwendet werden, mehr als 20/1000 erfordern, dass der Motor gebohrt wird und übergroße Kolben verwendet werden.  7 Entfernen Sie den Grat an den Zylindern nahe der Oberseite der Bohrung mit einer Zylinderreibahle (Rimmer). Der Grat ist der Punkt, an dem das Metall des Zylinders nicht verschleißt, weil die Ringe in der Bohrung nicht so hoch steigen. Der Zylinderverschleiß sollte unter diesem Punkt liegen, aber der Grat muss vor dem Ausbau ausgebohrt werden, damit die Kolben entfernt und beschädigt werden können und die Kolben mit neuen Ringen wieder montiert werden können.

7 Entfernen Sie den Grat an den Zylindern nahe der Oberseite der Bohrung mit einer Zylinderreibahle (Rimmer). Der Grat ist der Punkt, an dem das Metall des Zylinders nicht verschleißt, weil die Ringe in der Bohrung nicht so hoch steigen. Der Zylinderverschleiß sollte unter diesem Punkt liegen, aber der Grat muss vor dem Ausbau ausgebohrt werden, damit die Kolben entfernt und beschädigt werden können und die Kolben mit neuen Ringen wieder montiert werden können.  8 Kolben- und Pleuelstangen ausbauen. Nach dem Entfernen der Stabkappen von den Stäben, setzen Sie Stangen-Wellenschutz (Schutzabdeckungen) auf die Stabenden und schützen Sie die Schrauben, um zu verhindern, dass sie beim Entfernen und bei der Handhabung aufschlagen, den Motorblock beschädigen oder die Schraubengewinde beschädigen. Der Gummikraftstoffschlauch kann in diesem Fall so geschnitten werden, dass er über die Schraubengewinde rutscht. Sobald sie entfernt sind, ersetzen Sie die gleiche Stabkappe wieder auf der passenden Stange, bewahren Sie sie als nummerierte gepaarte / abgestimmte Sätze auf. Halten Sie die markierten Teile oder Teile für die Rücksendung in den gleichen Zylinder, aus dem sie entfernt wurden. Dies um Ausgewogenheit und Passform zu gewährleisten; und konsequente "Pause" in.

8 Kolben- und Pleuelstangen ausbauen. Nach dem Entfernen der Stabkappen von den Stäben, setzen Sie Stangen-Wellenschutz (Schutzabdeckungen) auf die Stabenden und schützen Sie die Schrauben, um zu verhindern, dass sie beim Entfernen und bei der Handhabung aufschlagen, den Motorblock beschädigen oder die Schraubengewinde beschädigen. Der Gummikraftstoffschlauch kann in diesem Fall so geschnitten werden, dass er über die Schraubengewinde rutscht. Sobald sie entfernt sind, ersetzen Sie die gleiche Stabkappe wieder auf der passenden Stange, bewahren Sie sie als nummerierte gepaarte / abgestimmte Sätze auf. Halten Sie die markierten Teile oder Teile für die Rücksendung in den gleichen Zylinder, aus dem sie entfernt wurden. Dies um Ausgewogenheit und Passform zu gewährleisten; und konsequente "Pause" in.  9 Entfernen und prüfen Sie die Kurbelwelle. Nach dem Ausbau an einem sicheren Ort lagern, verwenden Sie vorzugsweise Kurbelplatten, um die Kurbelwelle genau zu vermessen. Alte Hauptlager in Ordnung halten, auf Verschleiß und übermäßigen Schmutz untersuchen. Wenn die Kurbel entfernt und richtig gelagert ist, setzen Sie die Hauptkappen wieder auf den Motorblock und ziehen Sie sie gemäß Spezifikation fest.

9 Entfernen und prüfen Sie die Kurbelwelle. Nach dem Ausbau an einem sicheren Ort lagern, verwenden Sie vorzugsweise Kurbelplatten, um die Kurbelwelle genau zu vermessen. Alte Hauptlager in Ordnung halten, auf Verschleiß und übermäßigen Schmutz untersuchen. Wenn die Kurbel entfernt und richtig gelagert ist, setzen Sie die Hauptkappen wieder auf den Motorblock und ziehen Sie sie gemäß Spezifikation fest.  10 Führen Sie eine Sichtprüfung der Kurbelwelle durch. Auf Risse und Anzeichen von Überhitzung prüfen. Unterschiedliche Kurbelwellenmaße messen. Diese Abmessungen umfassen den Durchmesser des Lagerzapfens, Unrundheit, Verjüngung und Auslauf. Vergleichen Sie dies mit den im Shop-Handbuch aufgeführten Abmessungen.

10 Führen Sie eine Sichtprüfung der Kurbelwelle durch. Auf Risse und Anzeichen von Überhitzung prüfen. Unterschiedliche Kurbelwellenmaße messen. Diese Abmessungen umfassen den Durchmesser des Lagerzapfens, Unrundheit, Verjüngung und Auslauf. Vergleichen Sie dies mit den im Shop-Handbuch aufgeführten Abmessungen.  11 Beenden Sie die Demontage. Entfernen Sie die Kernstecker, Halterungen, Führungsstifte und alles, was noch an der Außenseite des Motorblocks angebracht ist. Führen Sie eine Sichtprüfung des Motorblocks selbst auf Risse durch.

11 Beenden Sie die Demontage. Entfernen Sie die Kernstecker, Halterungen, Führungsstifte und alles, was noch an der Außenseite des Motorblocks angebracht ist. Führen Sie eine Sichtprüfung des Motorblocks selbst auf Risse durch.  12 Messen Sie die Spezifikationen. Es ist wahrscheinlich am besten, dies in der Werkstatt zu erledigen, aber wenn Sie selbst über die notwendigen Werkzeuge verfügen, können Sie eine gerade Kante und eine Reihe von Fühlerlehren verwenden, um die Ebenheit der Plattform zu überprüfen. Messen Sie diagonal und horizontal. Wenn die Deckfläche die Spezifikation für die Ebenheit überschreitet, wird der Block erneut angezeigt. Seien Sie vorsichtig beim Auffrischen, um nicht zu viel Material zu entfernen. Wenn zu viel Material entfernt wird, besteht die Gefahr, dass die Kolben mit den Ventilen kollidieren.

12 Messen Sie die Spezifikationen. Es ist wahrscheinlich am besten, dies in der Werkstatt zu erledigen, aber wenn Sie selbst über die notwendigen Werkzeuge verfügen, können Sie eine gerade Kante und eine Reihe von Fühlerlehren verwenden, um die Ebenheit der Plattform zu überprüfen. Messen Sie diagonal und horizontal. Wenn die Deckfläche die Spezifikation für die Ebenheit überschreitet, wird der Block erneut angezeigt. Seien Sie vorsichtig beim Auffrischen, um nicht zu viel Material zu entfernen. Wenn zu viel Material entfernt wird, besteht die Gefahr, dass die Kolben mit den Ventilen kollidieren.  1 Verwenden Sie einen Ventilfederkompressor, um die Ventilfedern zusammenzudrücken. Bei gedrückter Feder die Ventilklauen entfernen und die Ventilfeder langsam aus der Druckstufe lösen. Sobald Sie das Kompressionswerkzeug entfernen können, entfernen Sie die Ventilfedern und Unterlegscheiben. Bewahren Sie diese Komponenten in der richtigen Reihenfolge auf.

1 Verwenden Sie einen Ventilfederkompressor, um die Ventilfedern zusammenzudrücken. Bei gedrückter Feder die Ventilklauen entfernen und die Ventilfeder langsam aus der Druckstufe lösen. Sobald Sie das Kompressionswerkzeug entfernen können, entfernen Sie die Ventilfedern und Unterlegscheiben. Bewahren Sie diese Komponenten in der richtigen Reihenfolge auf.  2 Entfernen Sie das Ventil vom Kopf. Versuche es nicht zu erzwingen, was die Führungen zerkratzen kann. Für jedes Ventil müssen Sie Kohlenstoffablagerungen oder Schmutz von den Ventilen und dem Ventilkopf entfernen. Wenn möglich, lassen Sie den Kopf in der Werkstatt kugelgestrahlt oder glasig werden oder verwenden Sie Magnaflux oder Farbeindringmittel, um Risse zu finden.[2]

2 Entfernen Sie das Ventil vom Kopf. Versuche es nicht zu erzwingen, was die Führungen zerkratzen kann. Für jedes Ventil müssen Sie Kohlenstoffablagerungen oder Schmutz von den Ventilen und dem Ventilkopf entfernen. Wenn möglich, lassen Sie den Kopf in der Werkstatt kugelgestrahlt oder glasig werden oder verwenden Sie Magnaflux oder Farbeindringmittel, um Risse zu finden.[2]  3 Überprüfen Sie jeden Ventilkopf auf Ebenheit. Achten Sie auf Planabweichungen, die außerhalb der Spezifikation liegen, so dass sie nach der Inspektion in der Werkstatt behoben werden können. Untersuchen Sie die Führungen auf übermäßigen Verschleiß mithilfe einer Messuhr und prüfen Sie, ob die Ventilsitze zurückfallen. Es ist auch wichtig zu überprüfen:

3 Überprüfen Sie jeden Ventilkopf auf Ebenheit. Achten Sie auf Planabweichungen, die außerhalb der Spezifikation liegen, so dass sie nach der Inspektion in der Werkstatt behoben werden können. Untersuchen Sie die Führungen auf übermäßigen Verschleiß mithilfe einer Messuhr und prüfen Sie, ob die Ventilsitze zurückfallen. Es ist auch wichtig zu überprüfen:  4 Die verschlissenen Ventilführungen erneuern. Ersetzen Sie die versenkten Ventilsitze und setzen Sie alle Ventile um, die nicht ersetzt werden. Die Ventilsitze bearbeiten. Schmieren Sie die Ventilschäfte mit Motoröl. Ventildichtungen einbauen.

4 Die verschlissenen Ventilführungen erneuern. Ersetzen Sie die versenkten Ventilsitze und setzen Sie alle Ventile um, die nicht ersetzt werden. Die Ventilsitze bearbeiten. Schmieren Sie die Ventilschäfte mit Motoröl. Ventildichtungen einbauen.  1 Wenn der Block bearbeitet wurde, überprüfen Sie alle Dimensionen erneut. Werkstätten machen Fehler, aber es ist Ihre Aufgabe, ihre Arbeit zu überprüfen. Sicherstellen, dass die Ölkanäle und Öffnungen des Ölsystems im Block frei von Metallspänen, Schmutz und Ablagerungen sind.[3]

1 Wenn der Block bearbeitet wurde, überprüfen Sie alle Dimensionen erneut. Werkstätten machen Fehler, aber es ist Ihre Aufgabe, ihre Arbeit zu überprüfen. Sicherstellen, dass die Ölkanäle und Öffnungen des Ölsystems im Block frei von Metallspänen, Schmutz und Ablagerungen sind.[3]  2 Ölen Sie die Komponenten gründlich. Ölkanalstopfen und Kernstopfen mit Härterdichtung einbauen. Verwenden Sie in diesen Bereichen niemals Silikonversiegler, die sich auflösen können und sich im Ölsystem zu gummiartigen Ablagerungen bilden können.

2 Ölen Sie die Komponenten gründlich. Ölkanalstopfen und Kernstopfen mit Härterdichtung einbauen. Verwenden Sie in diesen Bereichen niemals Silikonversiegler, die sich auflösen können und sich im Ölsystem zu gummiartigen Ablagerungen bilden können.  3 Kurbelwelle und Hauptkappen einbauen. Die Nockenwellenlager mit Hochdruckfett einfetten und dann die Nockenwelle einbauen. Da die Kappen bezüglich Position und Richtung empfindlich sind, ziehen Sie die Kappen fest und ziehen Sie sie dann von der Mitte aus nach innen auf den Block.

3 Kurbelwelle und Hauptkappen einbauen. Die Nockenwellenlager mit Hochdruckfett einfetten und dann die Nockenwelle einbauen. Da die Kappen bezüglich Position und Richtung empfindlich sind, ziehen Sie die Kappen fest und ziehen Sie sie dann von der Mitte aus nach innen auf den Block.  4 Die Steuerkette oder den Riemen gemäß Spezifikation installieren. Achten Sie darauf, die Zeitmarkierungen während des Zusammenbaus richtig auszurichten und den Nocken zu gradieren.

4 Die Steuerkette oder den Riemen gemäß Spezifikation installieren. Achten Sie darauf, die Zeitmarkierungen während des Zusammenbaus richtig auszurichten und den Nocken zu gradieren.  5 Installieren Sie neue Kolben, Ringe, Dichtungen und Dichtungen. Überprüfen Sie die Kolbenring-Endabstände auf OEM-Freigaben. Möglicherweise benötigen Sie übergroße Ringe. Wenn die Ringe im Durchmesser zu klein sind, haben sie einen übermäßigen Endspalt, aber wenn sie zu groß sind, sind sie zu eng und können sich verbinden, vielleicht sogar brechen, wenn der Motor aufheizt.

5 Installieren Sie neue Kolben, Ringe, Dichtungen und Dichtungen. Überprüfen Sie die Kolbenring-Endabstände auf OEM-Freigaben. Möglicherweise benötigen Sie übergroße Ringe. Wenn die Ringe im Durchmesser zu klein sind, haben sie einen übermäßigen Endspalt, aber wenn sie zu groß sind, sind sie zu eng und können sich verbinden, vielleicht sogar brechen, wenn der Motor aufheizt.  6 Installieren Sie die Kolben- und Stangenbaugruppen. Verwenden Sie Stangenlagerschützer und schmieren Sie die Stangeneinsätze, dann installieren und drehen Sie die Stangenkappen. Während Sie die Stäbe montieren, erst eng anliegen und diese dann in 3 Stufen stufenweise anziehen, um sicherzustellen, dass sie alle gleichmäßig und richtig sitzen.

6 Installieren Sie die Kolben- und Stangenbaugruppen. Verwenden Sie Stangenlagerschützer und schmieren Sie die Stangeneinsätze, dann installieren und drehen Sie die Stangenkappen. Während Sie die Stäbe montieren, erst eng anliegen und diese dann in 3 Stufen stufenweise anziehen, um sicherzustellen, dass sie alle gleichmäßig und richtig sitzen.  7 Installieren Sie die Zylinderkopfdichtung. Die Dichtung kann gerichtet sein, also achten Sie darauf, dass sie in der richtigen Richtung installiert wird. Denken Sie daran, den Kopf zu blockieren, um den Bolzen zu blockieren, oder der OHC-Riemen wird nie richtig laufen und dann zerfetzen. Verwenden Sie "Dichtungszement" nur, wenn der Hersteller Sie dazu anweist.

7 Installieren Sie die Zylinderkopfdichtung. Die Dichtung kann gerichtet sein, also achten Sie darauf, dass sie in der richtigen Richtung installiert wird. Denken Sie daran, den Kopf zu blockieren, um den Bolzen zu blockieren, oder der OHC-Riemen wird nie richtig laufen und dann zerfetzen. Verwenden Sie "Dichtungszement" nur, wenn der Hersteller Sie dazu anweist.  8 Installieren Sie neue Ventilköpfe. Die Schraubengewinde und Unterlegscheiben mit Schmiermittel oder Dichtmittel des Erstausrüstungsherstellers (OEM) schmieren, dann die Schrauben in drei Stufen nach dem vom OEM vorgeschriebenen Muster festziehen. Achten Sie sowohl auf die Länge als auch auf die Lage der Schrauben.

8 Installieren Sie neue Ventilköpfe. Die Schraubengewinde und Unterlegscheiben mit Schmiermittel oder Dichtmittel des Erstausrüstungsherstellers (OEM) schmieren, dann die Schrauben in drei Stufen nach dem vom OEM vorgeschriebenen Muster festziehen. Achten Sie sowohl auf die Länge als auch auf die Lage der Schrauben.  9 Installieren Sie einen neuen Ventiltrieb. Achten Sie darauf, die Teile bei der Installation zu schmieren und passen Sie die Ventile nach Bedarf an. Verwenden Sie ein Minimum an Auf- / Ab-Bewegung und dre- hen Sie dann mit 1 Vorlast

9 Installieren Sie einen neuen Ventiltrieb. Achten Sie darauf, die Teile bei der Installation zu schmieren und passen Sie die Ventile nach Bedarf an. Verwenden Sie ein Minimum an Auf- / Ab-Bewegung und dre- hen Sie dann mit 1 Vorlast  1 Schließen Sie andere Projekte ab, die beim Wiederaufbau notwendig sein könnten. Wenn Sie eine komplette Überholung durchführen, ist es wahrscheinlich, dass Sie andere Arbeiten zur gleichen Zeit ausführen möchten, während Sie die Chance haben. Ebenso ist es normalerweise nicht ratsam, Ihren frisch umgebauten Motor an ein Getriebe mit 200.000 Meilen (320.000 km) anzuschließen. Sie möchten vielleicht:

1 Schließen Sie andere Projekte ab, die beim Wiederaufbau notwendig sein könnten. Wenn Sie eine komplette Überholung durchführen, ist es wahrscheinlich, dass Sie andere Arbeiten zur gleichen Zeit ausführen möchten, während Sie die Chance haben. Ebenso ist es normalerweise nicht ratsam, Ihren frisch umgebauten Motor an ein Getriebe mit 200.000 Meilen (320.000 km) anzuschließen. Sie möchten vielleicht:  2 Bereiten Sie den Motor vor. Füllen Sie den neuen Ölfilter vor der Installation mit Motoröl und mit dem vom Motorwiederhersteller empfohlenen Einlauföl. Ölen Sie das Ölsystem durch manuelles Betätigen der Ölpumpe. Füllen Sie das Kühlsystem mit einer 50/50 Mischung aus frischem Frostschutzmittel und destilliertem Wasser.[4]Sie müssen wahrscheinlich auch Folgendes installieren:

2 Bereiten Sie den Motor vor. Füllen Sie den neuen Ölfilter vor der Installation mit Motoröl und mit dem vom Motorwiederhersteller empfohlenen Einlauföl. Ölen Sie das Ölsystem durch manuelles Betätigen der Ölpumpe. Füllen Sie das Kühlsystem mit einer 50/50 Mischung aus frischem Frostschutzmittel und destilliertem Wasser.[4]Sie müssen wahrscheinlich auch Folgendes installieren:  3 Senken Sie den Motor mit dem Hebezeug ab. Es ist wichtig, den Motor beim Absenken in Position zu halten. Vorsicht und Hilfe. Befestigen Sie es an den Montagehalterungen und schließen Sie alle Schläuche, Rohre und Drähte wieder an, und stellen Sie sicher, dass alle mit den neuen Teilen kompatibel sind, die Sie installiert haben. Den Kühler und die Motorhaube wieder einbauen, dabei darauf achten, dass alles schmelzbar bleibt.

3 Senken Sie den Motor mit dem Hebezeug ab. Es ist wichtig, den Motor beim Absenken in Position zu halten. Vorsicht und Hilfe. Befestigen Sie es an den Montagehalterungen und schließen Sie alle Schläuche, Rohre und Drähte wieder an, und stellen Sie sicher, dass alle mit den neuen Teilen kompatibel sind, die Sie installiert haben. Den Kühler und die Motorhaube wieder einbauen, dabei darauf achten, dass alles schmelzbar bleibt.  4 Gehen Sie eine sorgfältige Erstinbetriebnahme durch. Stellen Sie die Notbremse ein und blockieren Sie die Räder, bevor Sie die Zündung starten. Schalten Sie die Zündung ein. Wenn der Motor nicht anspringt, überprüfen Sie das Kraftstoffversorgungssystem.

4 Gehen Sie eine sorgfältige Erstinbetriebnahme durch. Stellen Sie die Notbremse ein und blockieren Sie die Räder, bevor Sie die Zündung starten. Schalten Sie die Zündung ein. Wenn der Motor nicht anspringt, überprüfen Sie das Kraftstoffversorgungssystem.  5 Brechen Sie es ein. Nachdem Sie den Motor zuverlässig laufen lassen, drehen Sie ihn auf 2000 U / min, um das Öl auf der Nockenwelle zu verdünnen. Sie sollten den Motor bei verschiedenen Drehzahlen zwischen 1800 und 2500 U / min für mindestens 20 Minuten laufen lassen.[5]

5 Brechen Sie es ein. Nachdem Sie den Motor zuverlässig laufen lassen, drehen Sie ihn auf 2000 U / min, um das Öl auf der Nockenwelle zu verdünnen. Sie sollten den Motor bei verschiedenen Drehzahlen zwischen 1800 und 2500 U / min für mindestens 20 Minuten laufen lassen.[5]  6 Wechseln Sie das Öl und filtern Sie nach den ersten 100 Meilen (160 km). Es ist wichtig, den Motor in sein Leben zu erleichtern, und es ist üblich, das Öl nach etwa 100 oder 200 Meilen (160 oder 320 km) zunächst zu wechseln, dann alle tausend Meilen für mindestens die ersten drei Monate des Gebrauchs.

6 Wechseln Sie das Öl und filtern Sie nach den ersten 100 Meilen (160 km). Es ist wichtig, den Motor in sein Leben zu erleichtern, und es ist üblich, das Öl nach etwa 100 oder 200 Meilen (160 oder 320 km) zunächst zu wechseln, dann alle tausend Meilen für mindestens die ersten drei Monate des Gebrauchs.